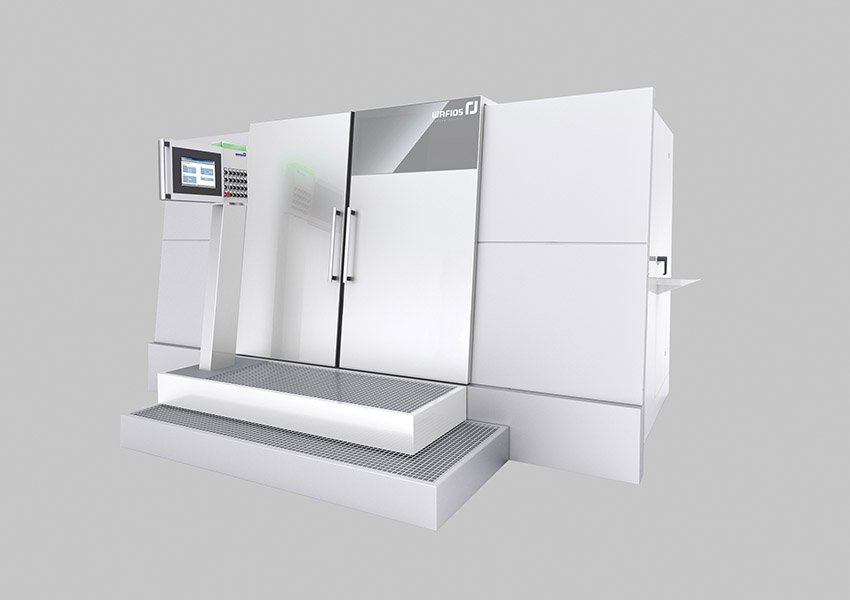

WAFIOS is among the leading manufacturers of innovative machine technology and tools for cold and warm forming with traditional brands like HILGELAND, KIESERLING, NUTAP and MRP.

The focal point of their product portfolio are cold formers for the production of high quality fasteners made of steel wire, stainless steel, high alloy, and exotic materials.

Interview with Jens Gutsche, Managing Director at WAFIOS Umformtechnik GmbH.

Easy Engineering: A brief description of the company and its activities.

Jens Gutsche: The company was founded in 1920 by the brothers Carl, Emil and Wilhelm Hilgeland at the suggestion of their father, who was a supervisor in a screw manufacturing factory, and concentrated on the development and manufacture of machines for the chip-less cold forming of screws, rivets and bolts. At that time, cold forming technology was still in its infancy.

Due to the rapid development in the electrical, automotive and aircraft industries, which caused the demand for precisely manufactured screws to skyrocket, the name HILGELAND became a byword for quality in the screw industry, not only in Germany but throughout Europe, due to the reliability and consistency of its machines for cold forming.

In the 1950s and 1960s, the company was able to consolidate and expand its market position worldwide. The 1970s and 1980s were marked by successful globalization with subsidiaries in Switzerland, Brazil and Singapore.

Today we are well positioned with distribution networks worldwide in promising markets. By joining WAFIOS AG in 1996, we also benefited from the opportunity to use further sales and service networks and gained access to new markets.

We are a wholly owned subsidiary of WAFIOS AG in Reutlingen. With EWMenn in Hilchenbach, we have an important sister company that manufactures thread rolling machines; machines that we used to assemble ourselves. A former competitor thus became a partner company. Wuppertal is our only production site; around 100 employees work here, and the annual turnover is around 20 million euros.

E.E: What are the main areas of activity of the company and what are the ranges of products?

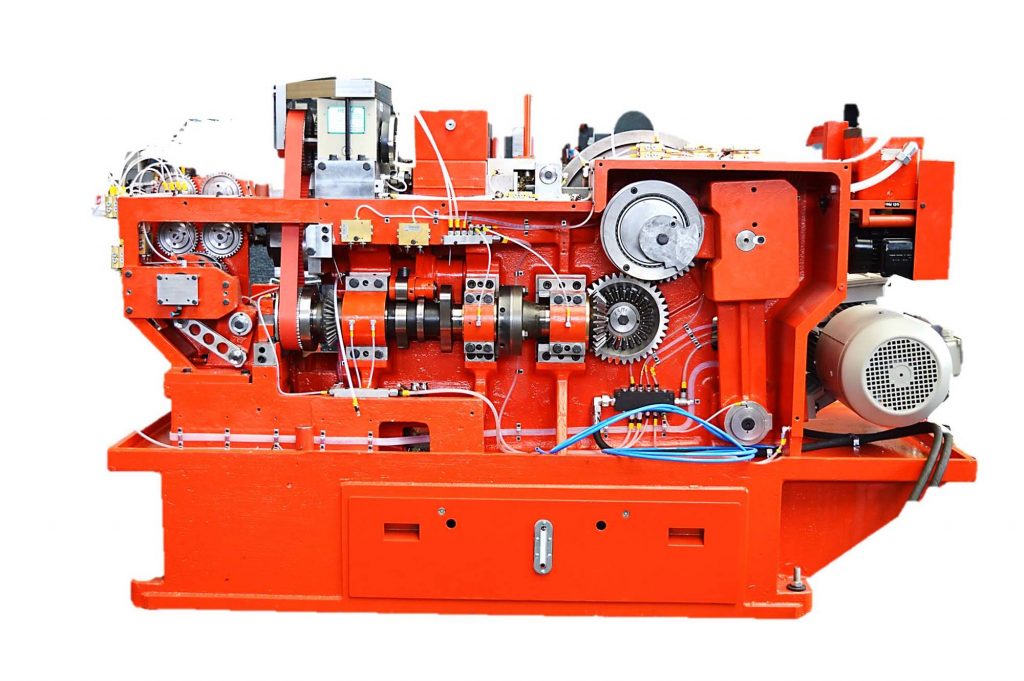

J.G: With new machines, service and thread rolling die production, we have three mainstays. With new machines, the double-stroke area is a focal point with a share of around 50%. We are particularly strong in the diameter range up to 7 mm, but also have machine concepts for up to 6-stage presses for processing wire diameters up to 12 mm with a maximum machine forming force of 800 kN. In addition to the single- and double-stroke machines and multi-station headers, we offer nail machines, finishing machines such as nut threading machines, pointing machines and other special-purpose machines.

We supply branded and contract manufacturers in a wide range of industries; classic segments include the automotive supply, construction, white goods, furniture, electrical, aerospace and, possibly soon, medical technology industries. High-precision fasteners from wire in various metals and alloys can be produced on our modern cold or hot forming machines. Stainless steel materials are also often used for demanding applications. Some alloys can only be formed by pre-heating the wire in or directly in front of the machine. In addition, the pre-heating of alloys increases tool life considerably in many cases. It is a market with great potential.

The service business has grown very strongly, especially in the area of retrofits. Here we undertake the partial or general overhaul of machines and equip them with innovations so that, for example, conventional mechanisms are replaced by modern stepper motors. If machines have fewer parts, they are less susceptible to faults, and stockkeeping is also reduced. With the retrofit, we also make a major contribution to the important issue of sustainability.

We have continuously improved and successfully expanded our third business area, thread rolling die production, and we are one of the market leaders.

It is the sum of advantages that eventually counts. Companies that use HILGELAND thread-rolling dies benefit from low system costs as well as from an increased competitive capacity. The reason: HILGELAND thread-rolling dies are made with the highest precision for long tool life and a programme variety with which almost any thread and profile can be produced from a multitude of materials.

We can offer a wide variety of quality dies for flat die rolling of threads and special profiles.

Special dies can be manufactured to your specifications and thread rolling dies are available at short notice.

Thread-rolling dies are made for metric threads as well as for threads with a round or trilobular cross section.

Symmetrical and asymmetrical threads are possible for welding, dowel, T-head screws or furniture fittings, for example.

We use HSS steels and powder-metallurgical steels for thread rolling dies in order to meet specific requirements.

E.E: What’s the news about new products?

J.G: The New, Innovative WAFIOS Parts Output

WAFIOS Umformtechnik is revolutionizing the output of finished parts from the machine. The new PTS (Pneumatic Transport System) takes the finished parts directly at the die and then guides them through a pipe system out of the machine to the desired location. Good and bad parts are carefully separated by a sorting gate.

This effectively avoids the mixing of parts when changing products. These advantages convince users, like output of position-oriented parts – perfect for further processing and avoiding oil carry-over. So, parts come out of the machine virtually oil-free, and this often means:

- No need to wash parts before further processing.

- Saving of conveyor belts and related equipment is possible.

- Thereby: The space saved can be put to other practical uses.

- A clean machine environment.

- A linked system with the next process can be positioned more flexibly.

Another plus point is that the PTS not only extracts the parts, but also the oil mist from the press area. Due to the significantly reduced extraction volumes of the PTS, in most cases, oil mist extraction systems can be designed correspondingly smaller.

Not only new HC 4 rotor press type machines can be equipped with this innovative system, but the new PTS can also be retrofitted on existing machines in order to benefit from the advantages in existing production setups as well.

WAFIOS Umformtechnik is currently examining the possibility of fitting or retrofitting the PTS also to other machine types.

E.E: At what stage is the market where you are currently active?

J.G: High energy costs, stricter legislation, a shortage of skilled workers and disrupted supply chains are hindering significant positive market development.

Industry accounts for around 50 percent of total electricity consumption and electric drives account for around 70 percent of this. A lot of energy can therefore be saved by using energy-efficient technology. Here, not only the products themselves are relevant, but also the company’s own processes and working environments. Partnerships and intensive collaboration with customers, suppliers and other business partners help to plan requirements in advance and to develop energy-efficient solutions.

Digitalization affects many different areas in companies. Starting with the optimization of their own process landscape via the improvement of their own products and the development of new functionalities right up to complex service concepts.

As well as a systematic approach, it is important to have a clear focus on the improvements that you want to achieve through digitalization. One example is smart sensors for condition monitoring and predictive maintenance. They enable small and medium-sized companies in particular to get started with digitalization easily and cost-effectively and are often upwardly scalable as required.

E.E: What can you tell us about market trends?

J.G: The situation in the mechanical engineering sector remains tense. Companies must use strategic and innovative solutions simply to hold their own.

I believe that various market trends are very important.

Sensor use continues to advance, that is, components equipped with measuring sensors are a key element in making it possible to record the surrounding conditions of machines, integrate them into a network, and analyze them in central computers.

This technology is becoming increasingly important in the course of digitalization. For example, workpieces can be manufactured, located and identified more precisely and reliably. Production processes can be optimized, resulting in higher-quality and more affordable products.

Patterns can also be detected by means of sensors and damage to equipment can be identified and / or prevented at an early stage.

Another market trend is sustainability, which continues to be a determining factor in machine construction. This also includes the circular economy component. In accordance with this model, the life cycle of products and raw materials should be extended as much as possible. In machine construction, for example, this is done by means of retrofitting and repairing and refurbishing used machine components.

On the one hand, the machine construction industry and its customers can reduce costs, and on the other hand, they can set an example in environmental protection.

The various global crises have intensified the struggle for orders. As the customers themselves are also affected by the circumstances, the demands on manufacturers are increasing at the same time. Therefore, it can be advantageous to build closer ties with customers and thus a long-term and resilient relationship. For this reason, service is increasingly coming into focus.

In order to meet this trend in machine construction, agility is needed in dealing with customer concerns. This requires not only a quick response to requests, but also good customer relations.

Of course, this is where digitalization “comes into play” with the keyword “predictive maintenance”. Thanks to remote maintenance tools, the time required to address customer concerns can be significantly reduced. This benefits customers by reducing costs.

I would like to mention a long-standing market trend that I believe will intensify even more in the coming years: Automation. Cost and competitive pressure, strained supply chains, a shortage of skilled workers and stricter laws are literally forcing companies to invest more in the automation of their machines and plants.

Naturally, this is no longer just about hardware, but increasingly about applications and services, including digital services.

E.E: What are the most innovative products marketed?

J.G: The German machine construction industry is a showcase sector in terms of innovation and an important exporter of technologically sophisticated machinery and equipment.

At the forefront is the development of innovative technologies such as additive manufacturing, artificial intelligence and Industry 4.0, electromobility and autonomous driving as well as sustainability. These innovations have resulted in products such as 3D-printed parts for a wide range of application industries.

In recent years, the German machine construction industry has increasingly focused on the integration of artificial intelligence and networked production processes in order to increase the efficiency and flexibility of its production. As machine constructors, we will also increasingly have to deal with these or similar topics. Be it, for example, a pneumatic valve that is controlled by artificial intelligence and enables greater flexibility and efficiency or even a networked plant in which automation solutions such as robots and machines are controlled with the help of artificial intelligence.

E.E: What estimations do you have for 2023?

J.G: The rise in energy costs is depressing the mood in the machine construction industry, because not only machine constructors but also manufacturing customers in particular have to bear considerable additional energy costs.

We must assume that total costs will continue to rise in 2023. The resulting cost pressure will probably remain the biggest challenge for positive company development this year. This has had and will have a particular impact on prices in order to be able to maintain profitability.

In addition, we anticipate rising costs for raw materials and input products, not to mention increases in personnel costs.

This is why measures to increase efficiency and reduce energy costs are especially necessary now.

So, the circle closes, and we want to further expand our know-how in machine and plant construction worldwide and develop it together with customers, suppliers and other business partners.

We believe that this is also possible in the Romanian market and are therefore happy and confident that we can succeed in this with our new partner, the company WIRE & CABLE.

WAFIOS Umformtechnik GmbH

Im Rehsiepen 35

42369 Wuppertal

Germany

Tel.: 0202 / 4668 – 0

Fax: 0202 / 4668 – 225

Romania partner:

Mihai Frangulea | General Manager

a: Serban Voda 44, Bucharest , ROMANIA

e: mihai.frangulea@wireandcable.ro

m: +40 756 542 955 , +40 744 568 058

German version

Easy Engineering: A brief description of the company and its activities.

Jens Gutsche: Das Unternehmen wurde 1920 von den Brüdern Carl, Emil und Wilhelm Hilgeland auf Anregung ihres Vaters, der Werkmeister in einer Schraubenfabrik war, gegründet und konzentrierte sich auf die Entwicklung und Fertigung von Maschinen zur spanlosen Kaltumformung von Schrauben, Nieten und Bolzen. Zu dieser Zeit steckte die Kaltumformungstechnik noch in den Kinderschuhen.

Aufgrund der raschen Entwicklung in Elektro-, Automobil- und Flugzeugindustrie, die den Bedarf an präzise gefertigten Schrauben sprunghaft in die Höhe stiegen ließ, wurde der Name HILGELAND durch seine Zuverlässigkeit und Kontinuität seiner Maschinen für die Kaltumformung zu einem Qualitätsbegriff in der Schraubenindustrie, nicht nur in Deutschland sondern in ganz Europa.

In den 1950er- und 1960er-Jahren konnte das Unternehmen seine Marktposition festigen und weltweit ausbauen. Die 1970er- und 1980er-Jahre standen mit Niederlassungen in der Schweiz, Brasilien und Singapur im Zeichen einer erfolgreichen Globalisierung.

Heute sind wir mit Vertriebsnetzen weltweit auf vielversprechenden Märkten gut aufgestellt. Durch den Anschluss an die WAFIOS AG 1996 profitieren wir zudem von der Möglichkeit, weitere Vertriebs- und Servicenetze zu nutzen und erhielten Zugang zu neuen Märkten.

Wir sind eine hundertprozentige Tochtergesellschaft der WAFIOS AG in Reutlingen. Mit der EWMenn in Hilchenbach gibt es eine wichtige Schwestergesellschaft, die Gewindewalzmaschinen herstellt; Maschinen, die wir früher selbst montiert haben. Aus einem ehemaligen Wettbewerber wurde so ein Partnerunternehmen. Wuppertal ist unser einziger Fertigungsstandort; hier sind rund 100 Mitarbeiter tätig, der Jahresumsatz liegt bei circa 20 Millionen EUR.

Easy Engineering: What are the main areas of activity of the company and what are the ranges of products?

Jens Gutsche: Mit den Bereichen Neumaschinen, Service und Gewindewalzbacken-Fertigung setzen wir auf drei Standbeine. Bei den Neumaschinen bildet der Doppeldruckbereich mit einem Anteil von circa 50% einen Schwerpunkt. Besonders stark sind wir in den Durchmesserbereichen bis 7 mm, haben aber auch Maschinenkonzepte bis zur 6-Stufen-Presse zur Verarbeitung von Drahtdurchmessern bis 12 mm mit einer maximal Maschinen-Umformkraft von 800 kN. Neben den Eindruck-, Doppeldruckmaschinen und Mehrstufenpressen bieten wir Nagelmaschinen, Nachbearbeitungsmaschinen wie Mutterngewindeschneidautomaten, Kuppmaschinen und weitere Sondermaschinen an.

Wir liefern an Markenhersteller und Auftragsfertiger für verschiedenste Industrien; klassische Segmente sind die Automobilzuliefer-, Bauindustrie, der Bereich Weiße Ware, Möbelindustrie, die Elektroindustrie, die Luft- und Raumfahrtindustrie und vielleicht auch bald in die Medizintechnik. Auf unseren modernen Kalt- beziehungsweise Warmumformern können hochpräzise Befestigungselemente aus Draht in unterschiedlichen Metallen und Legierungen hergestellt werden. Auch werden oft für anspruchsvolle Anwendungen Edelstahlmaterialien verwendet. Einige Legierungen lassen sich erst durch Vorwärmung des Drahtes in beziehungsweise direkt vor der Maschine, umformen. Außerdem erhöht sich bei der Vorwärmung von Legierungen die Werkzeugstandzeit in vielen Fällen beträchtlich. Es ist ein Markt mit großem Potenzial.

Sehr stark gewachsen ist das Servicegeschäft, vor allem im Bereich Retrofit. Hier übernehmen wir die Teil- oder auch Generalüberholung von Maschinen und statten diese mit Innovationen aus, sodass zum Beispiel die herkömmliche Mechanik durch zeitgemäße Schrittmotoren ersetzt wird. Haben Maschinen weniger Teile, sind sie weniger störanfällig, zudem reduziert sich die Lagerhaltung. Mit dem Retrofit leisten wir zudem einen großen Beitrag zum wichtigen Thema Nachhaltigkeit.

Unser drittes Geschäftsfeld, die Gewindewalzbacken-Fertigung, haben wir kontinuierlich verbessert, erfolgreich ausgebaut und wir gehören zu den Marktführern.

Es ist die Summe der Vorteile, die unter dem Strich zählt. Unternehmen, die HILGELAND Gewindewalzwerkzeuge nutzen, profitieren sowohl von den günstigen Systemkosten als auch von einer verstärkten Wettbewerbsfähigkeit. Der Grund: HILGELAND Gewindewalzwerkzeuge überzeugen durch höchste Präzision, lange Standzeiten und eine Programmvielfalt, mit der sich nahezu jedes Gewinde und Profil aus einer Vielzahl von Werkstoffen herstellen lässt.

Wir bieten eine breite Palette von Qualitäts-Walzwerkzeugen zum Walzen von Gewinden und Profilen auf Rundformteilen. Spezial-Walzwerkzeuge sind optimal auf Kundenbedürfnisse zugeschnitten, und sind aufgrund großzügiger Halbzeug-Bevorratung kurzfristig lieferbar.

Metrische Gewinde, Gewindeformen mit rundem oder trilobularem Querschnitt, sowie symmetrische und asymmetrische Gewindegänge sind möglich, beispielsweise für Schweiß-, Dübel-, Hammerschrauben oder Möbelverbinder. Wir verwenden HSS-Stähle und pulvermetallurgische Stähle für Gewindewalzwerkzeuge mit speziellen Anforderungen.

Easy Engineering: What’s the news about new products?

Jens Gutsche: Die neue, innovative WAFIOS Teileausbringung.

WAFIOS Umformtechnik GmbH revolutioniert die Ausbringung von fertigen Teilen aus der Maschine. Das neue PTS saugt die Fertigteile direkt an der Matrize ab und führt sie dann durch ein Rohrsystem aus der Maschine an den gewünschten Ort. Gut- und Schlechtteile werden durch eine Sortierweiche präzise getrennt.

Dadurch wird ein Vermischen von Teilen beim Produktwechsel effektiv vermieden. Diese Vorteile überzeugen Anwender:

Ausbringung lageorientierter Teile – perfekt für die Weiterverarbeitung.

Vermeidung von Ölverschleppung: Die Teile kommen fast ölfrei aus der Maschine.

Dadurch häufig: Arbeitsgang „Teile Waschen“ entfällt.

Einsparung weiterer Transportbänder und Zubehör dafür möglich.

Dadurch: Weniger Platzbedarf, der anders sinnvoll genutzt werden kann.

Ein sauberes Maschinenumfeld.

Eine verkettete Anlage ist flexibler positionierbar.

Ein weiterer Pluspunkt ist, dass das PTS nicht nur die Teile, sondern auch Öl-Nebel aus dem Pressraum absaugt. Durch das vom PTS wesentlich reduzierte Absaugvolumen können Absauganlagen in den meisten Fällen entsprechend kleiner ausgelegt werden.

Nicht nur Neumaschinen des Rotorpressen-Typs HC 4 können mit diesem innovativen System ausgestattet werden. Das neue PTS kann auch auf vorhandenen Maschinen nachgerüstet werden, um die Vorteile auch dort zu nutzen.

Easy Engineering: At what stage is the market where you are currently active?

Jens Gutsche: Hohe Energiekosten, verschärfte Gesetze, Fachkräftemangel, gestörte Lieferketten behindern eine signifikante positive Marktentwicklung.

Auf die Industrie gehen ca. 50 Prozent des gesamten Stromverbrauchs zurück und ca. 70 Prozent davon entfallen auf elektrische Antriebe. Durch den Einsatz von energieeffizienter Technologie lässt sich also eine Menge Energie einsparen. Hier sind nicht nur die Produkte an sich relevant, sondern auch die eigenen Prozesse und Arbeitsumgebungen. Partnerschaften und intensive Zusammenarbeit mit Kunden, Lieferanten und anderen Geschäftspartnern helfen, Bedarfe vorrausschauend zu planen und energieeffiziente Lösungen zu entwickeln.

Digitalisierung betrifft sehr viele unterschiedliche Bereiche in den Unternehmen. Beginnend mit Optimierungen der eigenen Prozesslandschaft, über die Verbesserung der eigenen Produkte und Entwicklung neuer Funktionalitäten bis hin zu komplexen Servicekonzepten.

Wichtig ist ein klarer Fokus auf die Verbesserungen, die man mittels Digitalisierung angehen möchte, sowie eine systematische Herangehensweise. Ein Beispiel sind smarte Sensoren zur Zustandsüberwachung und vorausschauenden Wartung. Sie ermöglichen gerade kleinen und mittleren Unternehmen einen einfachen und kostengünstigen Einstieg in die Digitalisierung und sind häufig beliebig nach oben skalierbar.

Easy Engineering: What can you tell us about market trends?

Jens Gutsche: Die Lage im Maschinenbau ist weiterhin angespannt. Die Unternehmen müssen strategische und innovative Lösungen nutzen, um sich zu behaupten.

Ich empfinde verschiedene Markttrends als sehr wichtig.

Die Sensorisierung schreitet weiter voran, d.h. mit Messfühlern ausgestattete Komponenten sind ein Schlüsselelement, damit es möglich ist, Umgebungszustände von Maschinen zu erfassen, in ein Netzwerk einzubinden und in zentralen Rechnern zu analysieren.

Diese Technologie gewinnt im Zuge der Digitalisierung immer mehr an Bedeutung. Beispielsweise können Werkstücke präziser und zuverlässiger hergestellt, geortet und zugeordnet werden. Produktionsprozesse können optimiert werden, was hochwertigere und günstigere Erzeugnisse nach sich zieht.

Auch lassen sich mittels Sensorisierung Muster erkennen und Schäden an Anlagen frühzeitig erkennen beziehungsweise verhindern.

Ein weiterer Markttrend ist die Nachhaltigkeit als ein weiterhin bestimmender Faktor im Maschinenbau. Dazu gehört auch die Komponente Kreislaufwirtschaft. Nach diesem Modell soll der Nutzungszyklus von Produkten und Rohstoffen maximal verlängert werden. Das geschieht im Maschinenbau beispielsweise mit Retrofits, Reparieren und Aufarbeiten von gebrauchten Maschinenbaukomponenten.

Der Maschinenbau und seine Kunden können zum einen Kosten senken und zum anderen werden Zeichen beim Umweltschutz gesetzt.

Die verschiedenen weltweiten Krisen haben das Ringen um Aufträge verstärkt. Da auch die Kunden selbst von den Umständen betroffen sind, steigen gleichzeitig die Anforderungen an die Hersteller. Deshalb kann es von Vorteil sein, eine engere Kundennähe und somit eine langfristige und belastbare Bindung aufzubauen. Aus diesem Grunde rückt der Service immer mehr in den Fokus.

Um im Maschinenbau diesem Trend gerecht zu werden, bedarf es Agilität bei der Behandlung von Kundenanliegen. Das erfordert nicht nur eine schnelle Reaktion auf Anfragen, sondern auch gute Kundenbeziehungen.

Hier kommt natürlich auch wieder die Digitalisierung „ins Spiel“ und zwar mit dem Stichwort „Predictive Maintenance“. Dank Fernwartungs-Tools lässt sich der zeitliche Aufwand bei Kundenanliegen deutlich verkürzen. Das kommt den Kunden zugute, indem Kosten gesenkt werden.

Erwähnen möchte ich einen bereits langanhaltenden Markttrend, der aus meiner Sicht in den nächsten Jahren nochmals zunehmend verstärkt intensiviert wird, die Automatisierung. Kosten- und Wettbewerbsdruck, angespannte Lieferketten, Fachkräftemangel und verschärftere Gesetze zwingen Unternehmen regelrecht dazu, verstärkt in die Automatisierung ihrer Maschinen und Werke zu investieren.

Hier geht es natürlich nicht nur mehr um Hardware, sondern zunehmend mehr um Applikationen und Services, auch digitalen Services.

Easy Engineering: What are the most innovative products marketed?

Jens Gutsche: Der deutsche Maschinenbau ist in Sachen Innovationen eine Vorzeigebranche und ein wichtiger Exporteur von technologisch anspruchsvollen Maschinen und Anlagen.

Im Vordergrund stehen die Entwicklung von innovativen Technologien wie Additive Fertigung, Künstliche Intelligenz und Industrie 4.0, Elektromobilität und autonomes Fahren sowie Nachhaltigkeit. Aus diesen Innovationen sind Produkte wie 3D-gedruckte Teile für verschiedenste Anwendungsbranchen hervorgegangen.

In den vergangenen Jahren setzt der deutsche Maschinenbau zunehmend auf die Integration von künstlicher Intelligenz und vernetzten Produktionsprozessen, um die Effizienz und Flexibilität ihrer Produktion zu steigern. Auch wir werden uns mit diesen oder ähnlichen Themen als Maschinenbauer zunehmend beschäftigen müssen. Sei es beispielsweise ein pneumatisches Ventil, welches durch künstliche Intelligenz gesteuert wird und eine höhere Flexibilität und Effizienz ermöglicht oder sogar eine vernetzte Anlage, in der Automatisierungslösungen wie Roboter und Maschinen mithilfe von künstlicher Intelligenz gesteuert werden.

Easy Engineering: What estimations do you have for 2023?

Jens Gutsche: Der Energiekostenanstieg belastet die Stimmung im Maschinenbau, denn nicht nur die Maschinenbauer sondern insbesondere die produzierenden Kunden haben erhebliche Energiemehrkosten zu tragen.

Wir müssen davon ausgehen, dass die Gesamtkosten im Jahr 2023 weiter ansteigen werden. Der dadurch entstehende Kostendruck bleibt wahrscheinlich die größte Herausforderung für eine positive Unternehmensentwicklung in diesem Jahr. Dies hat sich und wird sich vor allem auf die Preise auswirken, um die Profitabilität halten zu können.

Außerdem rechnen wir mit steigenden Kosten für Rohstoffe und Vorprodukte. Nicht zu vergessen kommen Steigerungen der Personalkosten hinzu.

Deshalb sind speziell jetzt Maßnahmen zur Effizienzsteigerung und Reduzierung der Energiekosten geboten.

So schließt sich der Kreis und wir wollen unser Know-how im Maschinen- und Anlagenbau weltweit weiter ausbauen und zusammen mit Kunden, Lieferanten und weiteren Geschäftspartnern weiterentwickeln.

Wir sind der Meinung, dass dies auch im rumänischen Markt möglich ist und sind daher froh und zuversichtlich, dass uns dies mit unserem neuen Partner, der Firma WIRE & CABLE gelingen kann.